| АВТОСТЕКЛА: продажа автостекол, доставка и установка автостекол в Москве |

в мире автостекол

| Email для связи: |

НОВЫЕ ПОСТУПЛЕНИЯ Пятак K343 PMA (крепление внутрисалонного зеркала) для Chevrolet, Ford, Hyundai, Kia, Mazda, Nissan, Toyota

200 руб.

СПЕЦ. ПРЕДЛОЖЕНИЕ Универсальный молдинг самоклеящегося типа, скрытого исполнения. Общая информация

276 руб.

А ЗНАЕТЕ ЛИ ВЫ, ЧТО... Впервые вклеенные стекла в Европе появились на серийном автомобиле Audi 100, сошедшим с конвейера в 1973 году, а в Америке на Oldsmobile Cutlass в том же 1973 году.

|

Современные технологии производства датчиков дождя и светаСовременные технологии производства датчиков дождя и света. Плазменная технология обработки и изготовления датчиков дождя и света.    На следующем этапе плазменной технологии прозрачный силиконовый материал под маркировкой LSR распыляется на поверхности поликарбоната РС или на поверхности пластика РВТ

Cправка:

Адгезия - этот термин обозначает прилипаемость

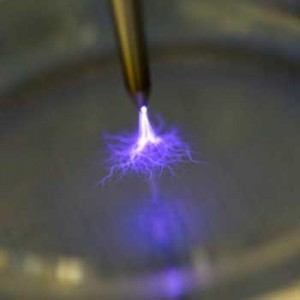

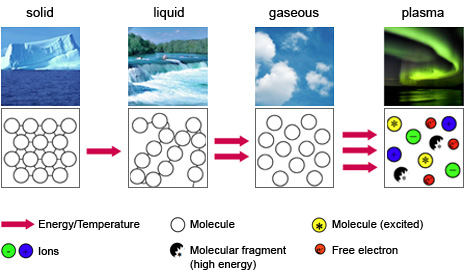

LSR Liquid Silicone Rubber - этот термин обозначает силиконовый материал или в русскоязычном обиходе как гель РС Lenses - этот термин означает линзу датчика дождя и света с очень сложной системой оптики, которая производится из 3-х составляющих компонентов РВТ - этот термин обозначает полибутилентерефталат, как очень сложный полиэфир, один из самых жестких конструкционных пластиков Что же такое плазма? Плазма - это четвертое состояние вещества Плазменная технология основана на очень простом, физическом принципе. Материя переходит в такое состояние, когда вся энергия поступает к ней и твердое тело превращается в жидкость, а вся жидкость становится газообразной. Если энергии на газ становится еще больше, то тогда ионизированное вещество переходит в энергию плазмы, которое и составляет четвертое состояние вещества  Впервые плазма была обнаружена в 1928 году. Более 99% видимого вещества во Вселенной находится в состоянии плазмы. Это, например можно увидеть в естественном виде и на Земле, например такие явления, как молния

или как полярное сияние в Арктике и Антарктике

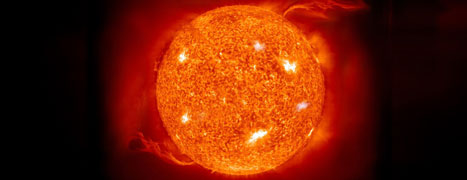

Во время солнечного затмения, плазму можно наблюдать в виде яркого круга (короны) вокруг Солнца  С увеличением энергии входа, состояние вещества изменяется: от твердого, а затем и жидкого состояния оно переходит в газообразное. Дополнительная энергия сначала поступает в газ посредством электрического разряда, а затем газ превращается в плазму

На начальном этапе внедрения плазменной технологии поверхностная энергия была слишком низкой. Кроме того возникали дефекты с адгезией из за загрязнения поверхности. Немецкий специалист из университета города Esslingen Клемент Трумм сделал предположение, что поверхность датчика дождя и света, т.е. линзу можно обрабатывать с помощью атмосферной плазмы О холодной плазме. Технология обработки холодной плазмой разработана немецкими специалистами еще в 1995 году и была названа, как технология Openair  С ее помощью адгезионные свойства значительно улучшаются. Отличительной особенностью этой технологии является то, что сам процесс не требует вакуумной установки, потому что все происходит в совершенно нормальных атмосферных условиях. Интенсивность холодной плазмы настолько высока, что обработка происходит со скоростью в 100м/мин. При этом достигается тройной эффект - плазма активизирует поверхность и ведет ее к целенаправленным процессам окисления, что в конечном итоге приводит к микродисперсионной очистке. На испытаниях поверхностная энергия многих неполярных пластиковых материалов увеличивалась и достигала 72 мН/м  Благодаря этой технологии можно было добиться адгезии между несовместимыми пластиковыми материалами. Также с помощью технологии с применением плазмы процесс поверхностной разрядки приводил к эффекту, который намного выше, чем с обычной системой

О компании Weber - Formenbau.

Один датчик, пять компонентов.

Название компании Weber пользуется отличной репутацией в кругу лиц, связанных с литьем под давлением уже на протяжении многих лет. И это не случайно. Компания Weber изготавливает пресс формы высокого класса, под брендом - сделано в Германии. Компанию Weber и другого известного и авторитетного производителя робототехники Arburg объединяет одинаковая корпоративная философия сотрудничества и партнерства, которая начиналась 40 лет тому назад. Это сотрудничество, в частности включает в себя производство комбинированных элементов датчиков дождя и света для использования их в автомобильной промышленности. Само производство комбинированных элементов датчиков дождя и света состоит из двух литьевых машин Multilift и Allrounder с их робототехническими системами, сформованными в общей сложности из пяти компонентов, один из которых сделан из жидкого силиконового каучука (LSR –Liquid Silicone Rubber). Обе компании тесно сотрудничают начиная с 1963 года, тогда, когда компания Weber начала свои первые разработки с многокомпонентными инъекциями в области литьевого формирования. Многолетнее сотрудничество с Arburg имеет не только общую концепцию под ключ с общей технологией для клиентов со стороны обеих компаний, но и более сложным литьем под давлением для собственного производства, находящегося в немецком городе Esslingen. Элементы датчиков дождя и света устанавливаются на лобовое стекло автомобиля в том же месте, где и салонное зеркало и состоят из "PC линзы», "PBT основания” и "LSR силиконовой площадки”. "Задача силиконового материала, компенсировать любые нарушения на поверхности лобового стекла. Мягкую силиконовую основу (гель) вводят уже на заключительном этапе. Элементы датчиков дождя и света (линзы) выпускаются в прессформе с двумя полостями и фиксируются в блоке, которая поворачивается на 120 градусов в три этапа. Линзы помещают в лотки с последующими тремя компонентами процесса литья под давлением и транспортируются во вторую литьевую машину под давлением. Здесь они вставляют во вторую прессформу. Таким образом, технология включает в себя два компонента прессформ, в которой линзы вставляются в прессформу с помощью роботизированной машины Multilift V в качестве своего первого шага, c последующим поворотом формы на 180 градусов  Одним из примеров выпускаемой продукции компанией Weber является сложный поликарбонат для производства датчиков дождя и света, изготавливаемый литьем под давлением

Производство пластиковой оптики включает в себя, как защиту корпуса с одной стороны, так и защитного слоя, используемого для присоединения к ветровым стеклам с другой стороны Решение проблемы несовместимых сочетаний материалов.

Поскольку производство датчиков включает в себя несколько этапов, то из- за их сложности, компания Weber-Formenbau расширила свои мощности и площади и инвестировала свои ресурсы и потенциал в новую литьевую технику

Свое интеграционное решение компания Weber Formenbau нашла в сотрудничестве с немецкими инженерными специалистами из Kiki Ingenieurgesllschaft GmbH, применяя машины для литья от производителя Arburg GmbH

Площадь основания роботов была адаптирована таким образом, чтобы плазменные сопла были в нисходящем положении, а не вверх как обычно. Две полоски были перемещены с помощью поворотного устройства, а после поворота компоненты располагающиеся в нижней части обрабатываются плазмой с помощью пневматической системой движения. Затем, как было сказано идет заполнение силиконом. Весь этот процесс занимает всего несколько секунд Но начиналось не все так гладко. В результате исследований и анализов именно на этом этапе стали возникать серьезные проблемы Вот о чем всегда вспоминает Эльвира Постик, управляющий партнер компании Weber Formenbau : ”900 датчиков должны были быть доставлены конечному потребителю в течении недели, но ни тесты, ни различные модификации с поликарбонатом не приводили к положительному результату. На каком- то из этапов Клеменс Трумм, менеджер центра развития компании Momentive Performance из университета в городе Esslingen в результате консультаций понял, что отсутствие смачиваемости поликарбоната связано с поверхностью самого поликарбоната. Проблема в решении усугубилась еще и дефицитом времени. Оставалось всего пять дней до поставки уже готовой продукции. И вот после тестового прогона на 100 компонентах в южном филиале лаборатории Plazmatreat результаты оказались успешными, ни одного включения воздуха-силикон прекрасно держался на поликарбонате. Еще 800 компонентов на следующий день также подверглись предварительной обработке с таким же положительным результатом.” Заключение. Приведенные выше примеры показывают, что применение плазменных процессов существенным образом повышает эффективность предварительной обработки и как следствие адгезионные свойства. Так считает и Эльвира Постик-представитель компании Weber Formenbau. С применением технологии Openair мы можем не только полностью исключить проблему с адгезией, но и существенно повысить эффективность, безопасность и скорость. Обычно предварительная обработка включала в себя мокрую химическую очистку или механическую, но с появлением плазменной технологии отпала проблема с выбросами вредных веществ. Компания Weber Formenbau ежемесячно на сегодняшний день изготавливает 120 000 датчиков дождя & света и собираются ввести в эксплуатацию третий завод в городе Steinhagen |